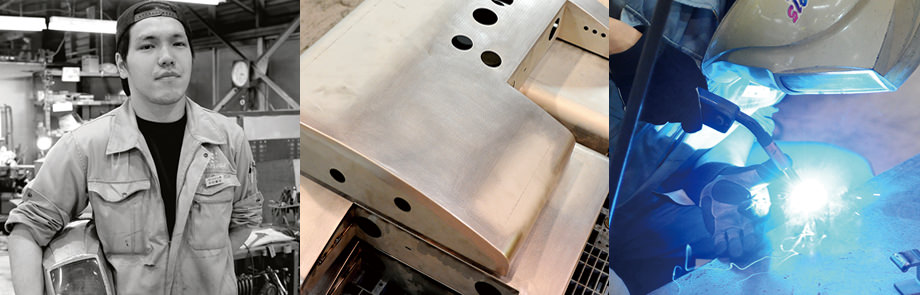

加工技術を支える職人紹介

私たちは、妥協のない「高品質なものづくり」を追及する技術者集団です。機械を自身の分身のように操りながら、金属に美しい形と機能を次々に吹き込んでいくその姿は、技術者というよりも職人という言葉の方がふさわしいかもしれません。最新のテクノロジーを自在に操る技術者たちは、チャレンジャーでもあります。「多品種少量」「短納期」「適正価格」も技術者集団の果敢なチャレンジと技術があるからこそと言っても過言ではありません。お客様の信頼と満足のために改善と進化を課し、精進し続ける弊社の職人をご紹介します。

レーザープレス加工

吉田直也(勤続11年)

機械のメンテナンスと効率の良い段取りで、多岐にわたる製品を素早く美しく仕上げる

NC付ターレットパンチプレス(NCT)とレーザー加工機で「抜き加工」を行っています。対応している板厚は0.3mmから9mmまで。加工機の選定は、素材や用途、仕上がりに応じてより良い組み合わせを心掛けています。レーザー加工機は、切れ味のいいドイツ製を導入していることもあり、純度の高い銅やアルミ、真鍮も精密に抜くことができます。機械は“生き物”と考える弊社では、常に持てる力を十分に発揮できるようメンテナンスを欠かしません。それでも朝と夕方、気温、湿度によって状態が変わるのが機械です。経験を積むほどにそうした特性が分かってきます。手際の良い仕事には段取りも大切です。自分は、常に5から10物件先まで把握し、準備万端整えてから取り掛かるようにしています。機械の状態も加味しながら全神経を集中させて効率よく、図面通りの正確な仕事ができたときはうれしいですね。無理難題を抱えることもありますが、乗り越えたときに見えてくるものが自分と会社の血肉になっていくのでチャレンジあるのみです。

曲げ加工

鈴木重光(勤続9年)

曲げ加工は金属の伸び縮みとの戦い、洞察力と想像力を駆使して不可能を可能にする

ネットワーク対応も含めて計6台の加工機で様々な形状の曲げ加工を行っています。油圧式プレスブレーキの基本は90度ですが、金型を組み合わせて鋭角、鈍角、アール曲げも行います。精密板金の中でも最も精度が求められる曲げ加工でうまく形にすることができれば、次工程の溶接も順調に進められるので、腕の見せどころです。曲げ加工は、温めると伸びて冷やすと縮む金属の伸び縮みとの戦いでもあります。そもそも鉄板はJISで0.08mmの許容差が認められています。さらに1枚の鉄板でも場所によって微妙に厚さが異なります。機械の方は、圧力プレスなのでオイルの温度でも角度が変わります。私たちの仕事は、そうしたもろもろを全て把握した上で複雑な図面通りに形を作っていくところに醍醐味があります。ポイントは、金属板のどの場所から、どのように、何回曲げれば形になるかを考えられる洞察力と想像力です。曲げ加工は、基本と洞察力と想像力を駆使することで不可能も可能にできるやり甲斐のある仕事です。

溶 接

中村廣志(勤続5年)

金属と溶接の特性を鑑み常に最善の選択をしながら、正確かつ美しく仕上げる

認定基準(JIS)を満たした職人が、MIG半自動溶接、TIG(アルゴン溶接)、スポット溶接、YAG(レーザー溶接)を駆使し、多様な要望に対応しています。私が自分に課しているのは、常に最善の選択をしながら正確で美しい製品に仕上げることです。濡れた紙を乾かしても元のようにはならないのと同じで、金属は伸び縮みする工程の中で曲がっていきます。お客様に満足していただける製品にするためには、そうした金属と溶接の特性を鑑みながら考えた手順書に沿って緻密な仕事を丁寧に積み重ねていく必要があります。溶接は方法に決まりはなく、ほぼ職人に委ねられています。人が尻込みするような仕事も果敢に引き受けているうちに、溶接の方法も鉄やステンレスなどの素材も選ばないオールラウンダーになっていました。いい仕事に手順書は必要不可欠です。先にどんなことが待ち受けているかまで見越した手順書が書ければ、どんなに複雑なものでも製品にすることができます。記録があれば自分の技術を後輩に伝えることもできますし、弊社の財産として未来につなぐことができます。

検 査

加藤織映(勤続10年)

お客様が必要とする色、ツヤ、厚みを満たしているかなど、厳密な検査で安心と信頼、満足を届ける

弊社では、国際規格『ISO9001』を取得し、製作過程においては源流管理で品質保証をしています。私は、高品質な製品を提供するための品質の最終確認として社内検査、受け入れ検査、メッキや塗装など業者を通した製品の検査をしています。お客様のご要望に応じて「検査表」の作成もします。特に私が目を光らせているのが、お客様が必要とする色、ツヤ、厚みを満たしているかどうかです。ほかにも寸法や加工モレ、タップ忘れ、部品の取り付け位置、色ムラ、塗り忘れ、ゴミがあるかないかなどについても細かくチェックしています。製品が多種多様であることから検査器具もノギス、ハイトゲージ、マイクロメータ、タップゲージなど各種そろえて対応しています。今年、正確かつ迅速に合否判断ができる最新式キャッチセンサーの3次元測定器を導入したことにより、検査の環境がさらに充実しました。これからもお客様に安心と信頼、満足をお届けできるよう万全の態勢で厳密な検査を行っていきますので、よろしくお願いいたします。